|

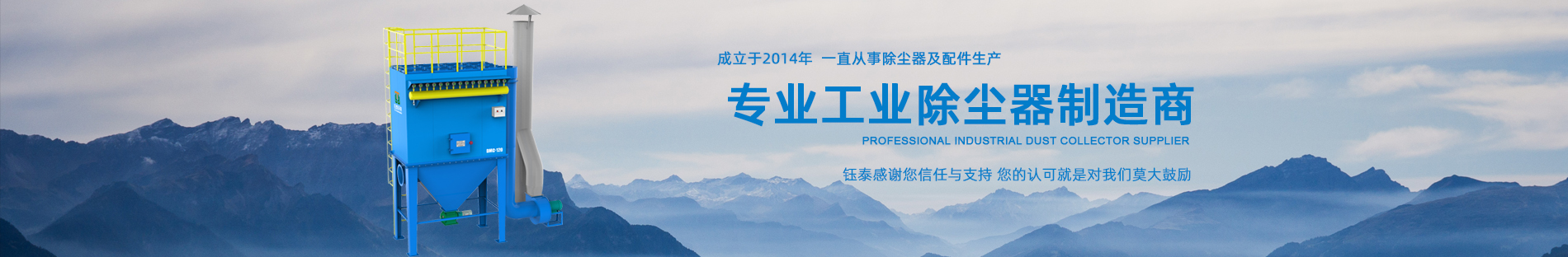

一、电炉烟气净化系统工艺

概述

电炉冶炼过程中,会产生大量的烟尘散发于空气中,严重污染环境,影响工人的健康。从中频炉冶炼工艺流程的设计角度,采用低位移动式集尘罩+加料设备+出钢设备+除尘器,可对电炉冶炼全过程烟气进行O捕集。

工艺流程

工作原理

电炉烟气捕集系统由低位移动式集尘罩、加料设备和出钢设备及除尘设备组成。低位移动式集尘罩将操作平台、出钢坑全部覆盖,让电炉冶炼生产过程全部在低位移动式集尘罩内进行,实现了对烟气的全过程有效捕集。加料时,通过加料设备进行加料,根据生产需要几次将料加满,解决了行车加料时烟气难捕集的问题;出钢时,中频炉平台翻转直接出到出钢轨道平车上的钢包里,出钢过程在烟罩内完成,克服了局部集尘罩出钢时烟气部分外漏的情况。

二、设计指导思想

设计原则

1 严格遵照O有关的现行规范、规程、规定、标准及业主的要求,审慎合理地确定设计标准。

2 在确保功能可靠,经济合理和操作管理方便的前提下,尽量做到技术先进。

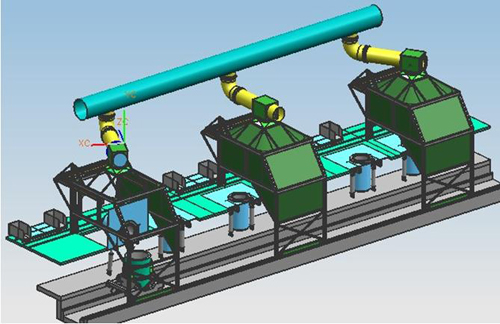

系 统 示 意 图

3 在保证处理效果的前提下,减少投资及运行成本。

4 平面布置力求紧凑合理,节省占地。

5 设计文件满足功能性、可实施性、适应性、安全性。即在确保达到有关污染物排放标准的前提下,将“运行可靠不影响工艺及操作”作为重要的设计目标考虑,同时尽可能降低除尘电耗,节省工程投资,确保消防安全,力求综合效益的先进性。

设计依据

1 贵公司除尘设计要求。

2 电炉工艺参数,工艺布置,及其它相关资料。

3 现场勘察及测算数据。

4 O及行业相关的标准规范:

(1)《采暖通风与空气调节设计规范》(GBJ19-87)

(2)《大气污染物综合排放标准》(GB16297-1996)

(3)《工业窑炉大气污染物排放标准》(GB9078—1996)

(4)《冶金工业环境保护设计规定》(YB9066--95)

(5)《冶金工业环境保护设施划分规定》(YB9067--95)

(6)《钢铁工业污染物排放标准》 (GB4911—85)

设计指标

设计技术指标见下表:

|

序号

|

项 目

|

单 位

|

设 计 指 标

|

指标或政策

|

备注

|

|

指标

|

标准政策代号名称

|

|

1

|

综合捕集率

|

%

|

≥95

|

无

|

|

目测

|

|

2

|

收尘量

|

Kg/t钢

|

≥10

|

>8

|

《冶金企业炼钢

除尘技术政策》

|

|

|

3

|

排放浓度

|

mg/Nm3

|

≤50

|

≤30

|

GB9078-1996

|

|

|

4

|

岗位粉尘

|

mg/Nm3

|

≤10

|

≤5

|

《工业企业卫生标准》

|

|

|

5

|

除尘电耗

|

Kw.h/t钢

|

<35

|

50-80

|

O一般情况

|

|

建成后的效果

保证排气筒烟尘排放浓度≤100mg/Nm3。中频炉烟气的综合捕集效率≥95%。

验收标准

(1)《大气污染物综合排放标准》(GBl6297—1996)

(2)《袋式除尘器用滤料及滤袋技术条件》(GBl2625--90)

(3)《脉冲喷吹类袋式除尘器》(JB/T532—1997)

(4)《碳素结构钢》(GB700--88)

(5)《碳钢焊条》(GB/T5117--95)

(6)《袋式除尘器的性能测试方式》(GBl2138--89)

(7)《袋式除尘器用滤袋框架技术条件》(GB/55971--91)

(8)《袋式除尘器安装技术要求及验收规范》(JB/T8474--96)

三、电炉低位移动式集尘罩特点

目前常用几种捕集形式的比较

目前O中频炉的烟气捕集形式主要以伞形旋转罩为主,伞形旋转罩设置在炉口上方,以两台中频炉的中心线来回旋转。加料时,旋转罩移开,直接通过行车加料;出钢时,中频炉炉台向前翻转,炉口处于伞形罩罩口之外。在这两种情况下,伞形罩处于失位状态,无法有效将烟气抽走,造成烟气直接直冲屋面。由于加料次数频繁,伞形罩的有效工作时间很短,捕集率大约在50%左右。

有些厂家考虑通过屋顶二次除尘来解决伞形罩未能捕集而散发在车间的余烟。二次除尘是在厂房屋面布置若干吸风罩,通过独立的除尘器将余烟抽走。实际使用过程中,易出现以下问题:系统风量要求高,设备投资大,吸风罩罩口风速慢,除烟效果不明显,特别是在冬季大气气压较低的情况下,散发的余烟沉积在车间底部而无法到达屋面,屋面的吸风罩形同虚设。

具体比较对照表:

|

序号

|

项 目

|

屋顶罩

|

伞形

旋转罩

|

移动式集烟罩

|

|

1

|

烟气捕集率

|

<70%

|

<60%

|

≥95%

|

|

2

|

系统风量

|

大

|

小

|

小

|

|

3

|

对生产的影响

|

无

|

有

|

无

|

|

4

|

大喷保护

|

无

|

无

|

有

|

|

5

|

横向气流干扰

|

干扰大

|

干扰大

|

无干扰

|

|

6

|

岗位粉尘浓度

(扣除本底值)

|

>10mg/m3

|

>10mg/m3

|

≤10mg/m3

|

|

7

|

对天车工作业条件

|

改善不大

|

改善不大

|

良好

|

|

8

|

对炉前工作业条件

|

改善不大

|

改善不大

|

良好

|

|

9

|

机械化程度

|

低

|

低

|

高

|

|

10

|

运行费用

|

高

|

低

|

低

|

中频炉烟气捕集形式的确定

烟罩部分的设计,采取我公司的O产品“中频炉移动式烟气捕集装置”,本烟罩在多家中频炼钢炉烟尘治理工程取得了良好的效果。我公司设计人员将在充分勘察现场资料并听取了贵公司生产人员的意见后,以使集烟罩的设计更符合贵公司的实际生产需求。

对于每组中频炉设计低位移动式排烟罩一套。排烟罩设置高低梁,上方安装轨道,烟罩在轨道上行走。高端梁通过支撑设置在平台侧的厂房支柱上,低端梁设置在地面上。烟罩具体尺寸以不影响中频炉活动平台翻转及加料而定。

低位移动式集尘罩相比以上两种集烟形式有如下特点:1、系统风量要求合理,投资较低,结构牢固,使用寿命长,操作简易。2、加料时,解决了烟气散发的问题。出钢时,由于罩体将出钢坑覆盖,出钢在罩体内完成,实现了中频炉冶炼、加料、出钢时烟气的全过程捕集。3、我公司开发的中频炉移动式集烟罩O根本的特点在于烟气捕集效率高达95%,可有效解决加料、出钢时烟气捕集困难的问题,实现中频炉炼钢过程中烟气的全过程捕集。

移动式集烟罩工程实例图(1)

移 动 式 集 烟 罩 工 程 实 例 图(2)

四、加料方式

加料时,通过加料设备进行加料,可根据现场实际情况采取后加料或侧加料方式,加料平台与冶炼平台连成一体,因此通过在中频炉冶炼平台布置轨道,加料车在轨道上行走。加料时,加料车装满料后通过轨道开入罩内,完成加料,因此加料的烟气可得到有效控制。 采取液压加料后,使得加料工序更规范化,减少了操作工的劳动强度,提高了工作效率。

加 料 车 工 程 实 例 图(1)

加 料 车 工 程 实 例 图(2)

五、出钢方式

出钢时,采取钢包车出钢形式。通过在平台前方设置出钢坑和出钢平车,操作平台在烟罩内翻转,钢水出到钢包内,出钢过程在烟罩内完成,保证出钢时的烟气得到有效的捕集,O后钢包车开出烟罩,完成出钢过程。采取钢包车出钢后,出钢工艺得到改善,不需要行车吊着钢包出钢,改善了行车的工作条件,减少了行车的维修率,延长行车的使用寿命。

因此,总烟气的烟气捕集效率可达到95%以上,可以满足O的环保要求。同时,通过加料、出钢的机械化操作,使冶炼工艺更加合理,提高了工作效率。

钢 包 车 工 程 实 例 图

六、除尘器

除尘器本体设计

我们根据滤料的特点及所处理烟气的特性来进行除尘器的本体结构设计。通常采用下进气分室脉冲清灰的技术,分室离线脉冲技术和特殊喷吹管设计,保证了清灰强度和均匀性。脉冲除尘器采用简捷的进气管及排气管设计,使除尘器对烟气波动的适应性大大增强,并保证了进气分布的均匀性,同时具有防火星等作用。采用分室技术及高可靠控制设计,使检修维护也非常方便。

脉冲除尘技术采用了全钢结构的本体设计,使除尘器具有较高的加工及安装精度,保证了除尘器的质量。另外除尘器的制造工艺先进,一方面保证了设备的整体性能和可靠性,另一方面减轻或消除除尘器本体对过滤材料造成的机械磨损,进一步延长滤料的使用寿命。

除尘布袋材质

在高温气温下能够使用脉冲清灰的过滤材料有PE、Nomex、Ryton、Teflon等有机过滤材料,也可以采用玻纤针刺毡。从材料的性能和价格综合考虑,建议采用新型PE针刺毡,其耐温性能可以达到130℃,过滤风速可达到2.5m/min。我们将根据电炉的烟气特征提出PE毡的材质、制作工艺和处理剂要求,同时对设备本体进行特殊设计及工艺设计。

滤袋骨架对除尘器能否正常运行及滤袋寿命极为重要。我们提供的袋笼的制作除满足原机械工业部JB/T 5917-91标准外,还采用冷拔钢丝,多点同时焊接,以保证袋笼的刚性和尺寸精度。

脉冲喷吹清灰技术

清灰技术是袋式除尘器关键技术,尽管脉冲技术是一种先进的清灰技术,但如果设计不合理,其效果非常差,这就是O过去脉冲除尘器普遍使用效果不佳的原因。一方面是清灰强度和清灰时间设计问题,造成清灰效果不佳同时还损坏滤袋;另一方面是一次喷吹往往同时对几十条、上百条滤袋同时进行,清灰结构设计不合理,造成大型脉冲袋除尘器的清灰均匀性很差。

我们根据电炉粉尘的特点提出脉冲清灰的强度、一次清灰时间以及频度,优化各项清灰参数的配置,在保证滤袋清灰强度的同时,又不过度清灰,延长滤袋寿命。我们拥有均匀喷吹管技术,提供的喷吹管能保证的喷吹的均匀性,试验证明:普通设计的喷吹管喷吹均匀性指数不超过50%,而我们的喷吹管喷吹均匀指数达到93%,满足了使用要求。

同时脉冲阀的寿命是脉冲除尘器能否长期可靠运行的重要保证。我们所采用的淹没式低压脉冲阀能保证100万次的寿命,使用的可靠性很高。

除 尘 器 工 程 实 例 图

七、电气控制系统的设计

低位移动式集尘罩、加料车、钢包车均具有现场无线遥控装置,操作迅捷、方便、实用性强。

除尘系统的控制系统承担除尘器正常运行所需要的清灰、卸灰工作及除尘器安全保护的自动控制任务,采用PLC可编程控制器。具有更高的可靠性、灵活性及兼容性。

|